从生鲜超市货架上保鲜期长达 15 天的冷链牛排,到医药柜中确保药效稳定的输液袋,再到电子厂保护芯片免受水汽侵蚀的真空包装 —— 这些看似毫无关联的场景,背后都离不开同一种 “隐形守护者”:阻隔膜。它如同一层精密的 “屏障”,凭借对氧气、水汽、溶剂、异味等物质的高效阻隔能力,为产品锁住新鲜、守住安全、延长寿命,成为食品包装、医药防护、电子封装、化工储运等领域不可或缺的核心材料。

一.什么是阻隔膜:

简单来说,阻隔膜是一类具有特殊屏障功能,能有效阻隔气体、液体、光线等物质渗透的薄膜材料。其核心作用是保护被包装物品质、延长保质期、维持产品性能稳定性。

二.阻隔薄膜的关键特性:

其针对的主要物质可分为三大类:

气态物质:

最典型的是氧气、二氧化碳。氧气会导致食品氧化变质、药品失效、电子元件生锈;二氧化碳则可能影响碳酸饮料口感或生鲜产品保鲜效果,阻隔膜能通过控制这类气体的渗透量,维持产品所需的内部环境。液态 / 气态水分:

即水蒸气。潮湿环境会导致食品发霉、药品吸潮结块、电子元件短路,阻隔膜可大幅降低水蒸气透过率,保持产品干燥稳定,比如药品铝塑泡罩包装中的阻隔膜,能确保药片在保质期内不吸潮变质。其他有害物质:

包括异味(如包装外的环境异味侵入食品)、紫外线(部分产品对紫外线敏感,易分解失效)、微生物(通过致密结构阻止细菌、霉菌等侵入),以及部分特殊场景下的化学溶剂、油脂等。其他特性:

除阻隔性外,其具备的柔韧性、耐穿刺性、热封性等特点。比如,在食品包装中,柔韧性好能适应各种形状食品包装,耐穿刺性可防止尖锐食物戳破包装。

三.阻隔膜的应用:

食品包装行业:

高阻隔保鲜膜(阻氧阻水)、蒸煮袋用阻隔膜(耐高温阻隔)。防止氧化、霉变、失水,延长货架期。如冷链生鲜(牛排、三文鱼);高温杀菌食品(罐头、蒸煮肉);休闲食品(薯片、坚果);液态食品(低温奶、果汁)。电子电器行业:

电子元件等产品对水汽,氧气等极为敏感,阻隔膜可以有效避免电子产品受潮损坏。如芯片 ,半导体,锂电池,显示屏等。医药医疗行业:

医药领域对阻隔膜的安全性、稳定性要求极高,需符合 GMP(药品生产质量管理规范)等标准,还要防止药品有效成分挥发或降解。如输液袋阻隔膜,不仅阻水阻氧,还需具备良好的药物相容性(不与药液发生化学反应),避免成分迁移;无菌防护服,在阻隔细菌、体液的同时保持透气,提升穿戴舒适性。工业包装:

工业领域的阻隔膜需应对溶剂、高温、机械冲击等严苛环境。如工品包装(溶剂、涂料):采用阻隔膜制成内衬袋,阻隔有机溶剂渗透,防止包装腐蚀或溶剂挥发。

四.阻隔膜加工技术的迭代和更新:

阻隔膜作为现代包装的核心功能材料,其发展始终围绕 “更高阻隔效率、更优综合性能、更低成本能耗” 三大目标展开。

早期基础阻隔膜的主流工艺,通过单台挤出机将 PE、PP 等单一材料熔融挤出、冷却定型。优点是成本低、效率高,但性能短板明显。为弥补单一材质缺陷,采用 “涂胶 + 热压” 将多种薄膜复合加工。虽实现性能互补,但依赖溶剂型胶黏剂,存在 VOC(挥发性有机化合物)残留风险,且多道工序(涂胶、烘干、复合)导致效率低、成本高。

随着消费升级与产业升级的双重驱动,市场对阻隔膜的要求早已不再是 “简单阻隔”:这一需求变化,不仅推动着阻隔膜从 “单一功能” 向 “多功能复合” 升级,更倒逼其生产设备向更高层数、更精准结构、更高效产能的方向突破。当前,阻隔膜行业探索发展,通过多台挤出机同步熔融不同基材,如PE(polythene)、PA(Polyamide)、EVOH(Ethylene-Vinyl Alcohol Copolymer:当前阻隔性最强的高分子材料之一),经共挤模具实现 “熔融分层复合”,一步成型无需胶黏剂。其中,PE/PA 共挤阻隔膜是典型代表,通过 “PE(阻水 / 热封)+PA(阻氧 / 耐穿刺)” 的结构设计,在成本与性能间找到最优解,成为当前高性价比阻隔解决方案的典型代表。

五.行业案例:

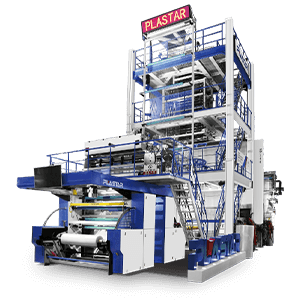

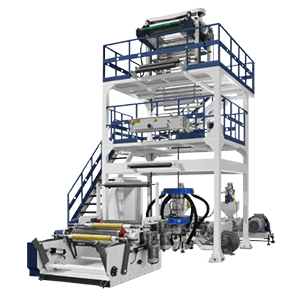

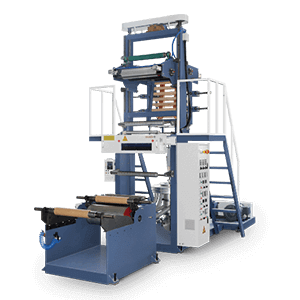

浙江鹏翔精机制造有限公司是集研发,生产,销售于一体的公司,其阻隔膜设备产品系列包括5-11层多层共挤吹膜机设备,能实现聚乙烯材料与阻隔材料共挤生产出优于普通基材膜阻隔率的优质薄膜,尤其适用于食品真空锁鲜包装,医药膜包装等等。其中七层非对称阻隔膜共挤吹膜机设计更是突破行业设计,实现提升阻隔性能与节约生产等多种优势:

非对称七层阻隔膜共挤吹膜机

传统阻隔膜吹膜机多采用 “对称结构”(如 3 层对称、5 层对称)或单一功能层设计,在阻隔效率、材料成本、场景适配性上存在明显瓶颈。而七层非对称阻隔膜吹膜机通过 “层数升级 + 非对称结构创新”,将阻隔膜的 “性能、成本、灵活性” 三者平衡推向新高度,其核心优势可从以下维度深度拆解。

核心优势:非对称结构 + 七层设计,突破阻隔性能天花板

七层非对称设计的核心突破在于 ——不再用 “对称堆叠” 浪费材料,而是让每一层都精准承担 “阻隔、支撑、密封、抗环境” 等专属功能,尤其针对阻隔需求场景(如生鲜保鲜、医药包装),性能优势远超传统设备。

-

阻隔效率倍增:高阻隔材料 “精准用在刀刃上”

七层非对称结构可根据需求定制,其中两层结构可以使用PA和EVOH,最大限度满足薄膜的 “阻隔层位置与厚度”,例如 “PE(密封层)/ 黏结层 / PA(阻隔层 1)/ 黏结层 / EVOH(高阻隔核心层)/ 黏结层 / PE(抗穿刺外层)” 设计。

-

抗环境干扰更强:非对称层间协同,解决 “单一性能短板”

传统低层数阻隔膜常面临 “阻隔性与力学性能冲突”—— 例如想提升抗穿刺性就需加厚 PE 层,但会稀释阻隔材料占比;想加强阻隔就需增加 PA 层,但会导致薄膜脆性上升。七层非对称结构通过 “功能分层” 完美解决。

成本优势:“精准用料 + 高效生产”,降本不降性能

对生产企业而言,“降本” 是核心诉求之一。七层非对称阻隔膜吹膜机并非 “层数越多成本越高”,反而通过 “材料优化 + 工艺升级” 实现 “单位面积成本下降”。

-

优化高阻隔材料用量。

EVOH(乙烯 - 乙烯醇共聚物)是目前阻隔性最强的材料之一,但价格是普通 PE 的 5-8 倍。传统 5 层对称膜为保证阻隔性,需将 EVOH 占比提升至 25%-30%;而七层非对称结构通过 “核心层聚焦 + 辅助层配合”,优化 EVOH用量,配合PA阻隔层, 即可达到更优阻隔效果,单吨原料成本可降低 15%-20%。

-

生产效率提升,能耗降低

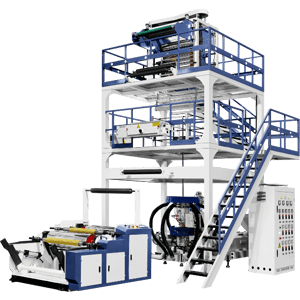

七层非对称阻隔膜吹膜机通常配备 :“高速共挤系统”(7 台精密螺杆)、“内冷系统+上旋装置”、“自动风环系统”装置。智能化冷却装置不仅能够大大提升冷却效率,提高产量;还能更好控制薄膜宽度和厚度,提升产品质量。

工艺与品质优势:稳定可控,满足高端市场标准

七层非对称阻隔膜吹膜机的核心竞争力还体现在 “工艺稳定性” 与 “产品一致性” 上,尤其适合对品质要求严苛的高端市场(如出口食品包装、医用级包装)。

-

薄膜厚度均匀性提升,公差 ±3% 以内

七层设备配备 “自动风环系统”,“在线激光测厚仪”。实时检测每一层的厚度,将整体厚度公差控制在 ±3% 以内 —— 这对医药包装(如输液袋需精确容量)、电子包装(如芯片膜需均匀防护)至关重要。

-

产品规格质量一致,提升良品率

PLASTAR 自研“自动喂料系统”,通过系统自动调整牵引速度和螺杆转速,智能化控制设定进料,有效保证单位薄膜的规格质量。监测用料和智能化进料不仅能够及时切换产品规格,还能减少原料浪费。

六.阻隔膜行业展望

从日常食品保鲜到精密电子防护,阻隔膜早已不是简单的 “包装屏障”。未来,随着环保可降解材料的普及、智能化监测功能的加入,以及针对新能源、航空航天等领域的超高阻隔、耐极端温特种膜研发,它将更精准地适配不同行业需求 —— 既让超市里的牛排保鲜更久,也为芯片、氢能设备筑起可靠防护。这场 “从通用包装到高端定制” 的升级,终将让阻隔膜在更多产业场景中扮演好 “隐形守护者”,为产品安全与产业升级持续助力。